52 - Wie lässt sich das Rückfeuchten bei hoher Luftfeuchtigkeit verhindern?

Grundsätzlich gilt, wenn Kunststoffgranulat in der Umgebungsluft gelagert wird, passt sich dessen Feuchtegehalt an die Feuchte der Umgebung an, bis sich die Feuchte von Material und Umgebung im Gleichgewicht befinden. Das kann bei hygroskopischen Kunststoffen in Verbindung mit einer hohen Luftfeuchtigkeit (etwa im Sommer) sehr schnell gehen. Ganz allgemein hängt die Rückfeuchtung von den klimatischen Bedingungen, der Jahreszeit, der Lagerdauer und nicht zuletzt vom Lagerort sowie dem Material ab.

Die Folgen sind aus technischen und wirtschaftlichen Gründen problematisch. Stimmt die vorgegebene Verarbeitungs- oder Restfeuchte nicht, wirkt sich das auf die Prozesssicherheit und die Produktqualität aus. Hinzu kommt der wirtschaftliche Aspekt, denn das Material muss entweder erneut oder deutlich länger als ursprünglich erforderlich getrocknet werden.

Das Ziel ist folglich, den vorhandenen „Trockenzustand“ zu erhalten, das heißt eine Feuchtigkeitsaufnahme des Materials von der Anlieferung bis zur Verarbeitung zu vermeiden. In diesem Zusammenhang spielt übrigens auch der Aspekt eine Rolle, dass das Material vielfach vorgetrocknet angeliefert wird.

Bei Silos und Oktabins bietet sich etwa die Beschleierung mit Trockenluft an, wobei sich bei den Silos auch kalte Trockenluft eignet. Bei Oktabins gibt es eine im Grunde ganz einfache Möglichkeit, das Rückfeuchten zu vermeiden: Nachdem die Sauglanze im Material steckt, sollte der innen liegende Foliensack fest am Saugrohr angebunden werden. Falls das nicht möglich ist, kann eine Abdeckung auf dem Oktabin hilfreich sein. Optimal ist dann die Kombination mit einer Beschleierung – je nach Einzelfall mit entfeuchteter Luft oder besser mit Trockenluft.

Auf dem Weg in die Verarbeitungsmaschine besteht insbesondere bei hygroskopischen Materialien die Gefahr einer Rückbefeuchtung, sowohl während des Förderns selbst als auch während der Verweilzeit im Fördergerät auf der Verarbeitungsmaschine. Mit den folgenden Maßnahmen, die sich übrigens kombinieren lassen, kann das verhindert werden:

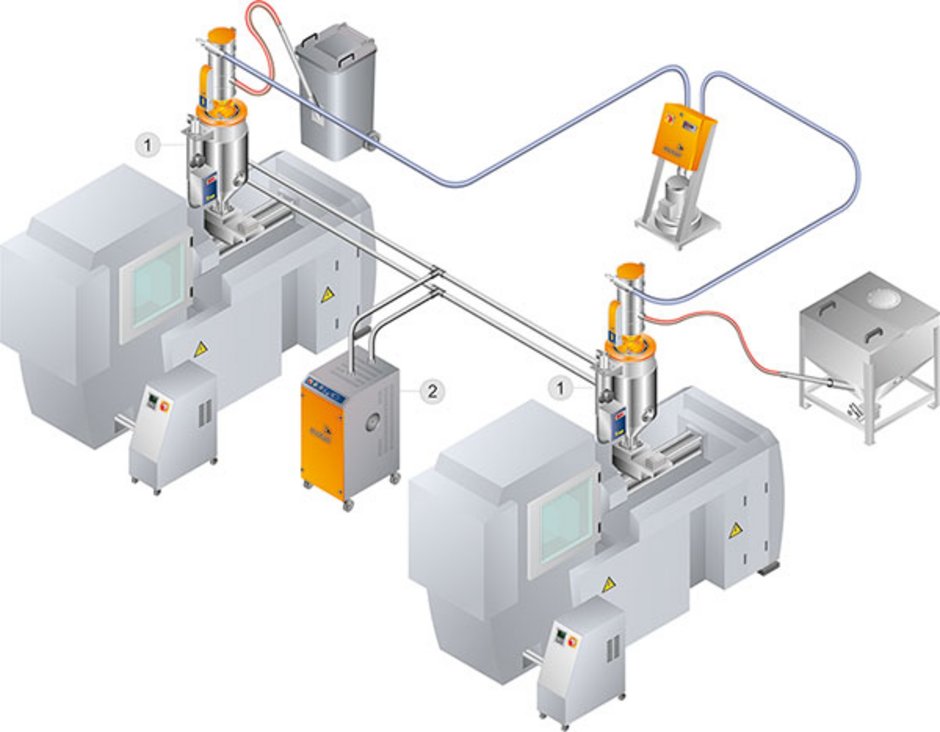

- Fördern mit Trockenluft – in diesem Fall erfolgt die Förderung meist in einem geschlossenen Kreislauf mit getrockneter Luft.

- Materialvorrat auf der Maschine reduzieren – diese Möglichkeit bietet sich bei geringen Durchsätzen an, indem der Materialvorrat auf der Maschine so gering wie möglich gehalten wird. Damit kein Materialmangel entsteht, muss die Förderanlage speziell abgestimmt sein.

- Trocknung auf der Maschine – wird ein Material nur auf einer Maschine verarbeitet, kann die Trocknung direkt auf oder an der Maschine erfolgen. Bei geringen Durchsätzen wird dazu häufig ein Drucklufttrockner eingesetzt. Eine Alternative ist ein abgesetzter Trockentrichter, der direkt auf die Maschine gebaut wird. Der Trockenlufterzeuger steht dann neben der Maschine.

- Nachtrocknen oder Beschleiern auf der Maschine – hier erfolgt die eigentliche Trocknung in einer „normalen“ zentralen Trocknungsanlage. Auf der betreffenden Maschine wird ein weiterer Trockner eingesetzt, der das Material mit Trockenluft beschleiert. Infrage kommt dafür meist ein kleinerer Drucklufttrockner.

Bei allen Überlegungen muss daran gedacht werden, dass die Luft aus einem Warmlufttrockner für die Beschleierung in den meisten Fällen ungeeignet ist, weil diese Trockner mit Umgebungsluft arbeiten. Schlimmstenfalls wird damit das Material feuchter. Eine bessere Alternative ist der Einsatz von entspannter Druckluft.

Sie wollen sich über unterschiedliche Trocknertypen informieren? Klicken Sie hier für weitere Informationen: www.motan.com